-

- hzvberings@gamil.com

- Industry Knowledge

2024-03-04

根据多年的检修运行状况,电机尤其是高压电机检修后经常发生如下问题:

1、电机检修后试运中电机轴承温度高;

2、电机检修后试运中电机振动大;

3、电机检修后单体试运正常,带机械连轴后振动增加;

4、电机运行一段时间后轴承响声异常甚至损坏;

5、电机正常运行中补充油脂造成电机轴承温度飙升。

以上问题的发生往往是在电机检修过程中忽视了质量控制所引起的,因此我们经常说厂家的电机质量好些,其实不然电机厂的生产及组装整套工艺与我们现场所使用的检修工艺是一样的,只有注重了电机检修过程中的质量控制才能使检修后的电机真正恢复到电机出厂时的良好状态。

电机检修中的轴承质量控制,建议从以下方面进行:

1、电机轴承的选型:

众所周知电机的运转轴承的好坏和是否合适是电机运行寿命和质量第一道关口。

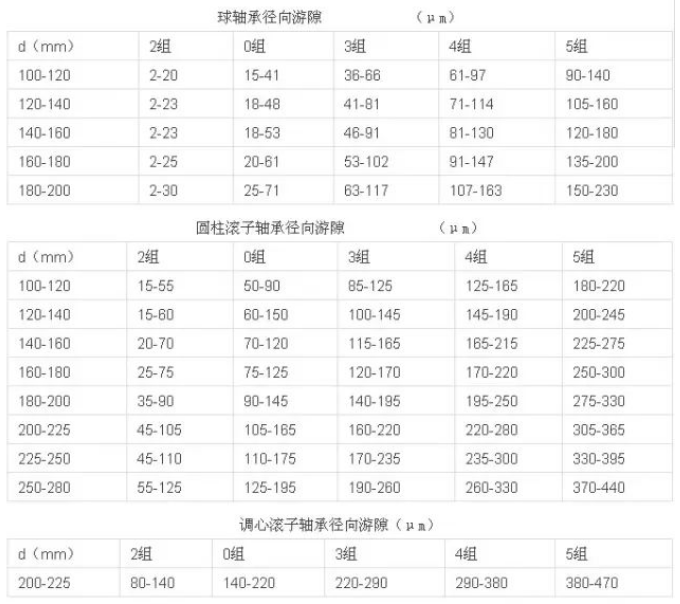

首先需要核对电机铭牌的轴承型号、厂家等信息,核对待用轴承的技术参数是否能满足电机使用,以我司磨煤机电机为例:电机铭牌标明使用前端轴承为23044CC/C3W33(SKF)说明电机轴承为:内径220毫米、外径为340毫米、厚度为90毫米、轴承径向游隙为220~290um、钢保持架、瑞典斯凯孚生产的调心圆柱滚子轴承。磨煤机电机型号YTM710-6功率1600KW额定转速993r/min。

电机轴承的保持架的材质一般分为钢保持架、铜保持架和尼龙保持架,我们常用的保持架为钢保持架和铜保持架两种,整体来说钢保持架的轴承运行时噪声较铜保持架的轴承大,但是钢保持架轴承负荷承受能力略强于铜保持架轴承。尼龙保持架轴承一般用于轻载荷特殊要求的设备。例如主变潜油泵电机轴承为尼龙保持架,使用该类型保持架是防止保持架磨损或断裂时无金属屑进入主变油系统中。

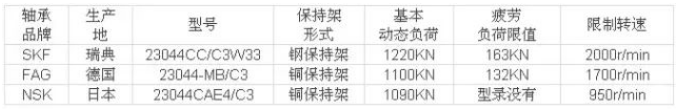

当我们选择轴承时以SKF、NSK和FAG三个品牌轴承为例:

可以看出:

A、NSK轴承的极限转速不能满足该电机使用,若强行使用将造成轴承的保持架容易疲劳断裂,引发故障。

B、钢保持架轴承负荷承受能力略强于铜保持架轴承。

因此磨煤机电机可选用SKF或FAG两个品牌的轴承。

2、电机轴承的检查:

不是所有采购回来的轴承都可以随意领用后不经过检查就可以直接使用,采购回来的轴承有可能出现包装破损造成轴承锈蚀等情况;供货商为谋取利益供货为假轴承;供货过程中出现偏差,造成来的轴承规格型号偏差等原因。因此新轴承领用后必须进行相应的检测,有疑问时必须弄清楚才可进行安装。

2.1轴承上型号、规格、生产厂家等钢字码清晰正确,轴承选用符合电机铭牌要求。

2.2清洗检查轴承,轴承必须光滑;无伤痕,孔洞及锈斑,保持架无松动,内外径合乎要求,转动时声音匀称,无杂音无震动摇摆现象。

2.3轴承保持架的检查:保持架允许稍有晃动,钢保持架不许与内外圈接触,铜保持架允许与内圈摩擦。

2.4老轴承磨损及新轴承游隙在以下规范内:

游隙检查方法:检查轴承的径向游隙磨损程度。先将轴承的润滑油洗净,用磁性千分表座架在转子轴颈上,千分表打在轴承外圈上,在千分表相对的轴承外圈上施加150N压力或推力,即可在千分表上读出轴承的径向游隙。

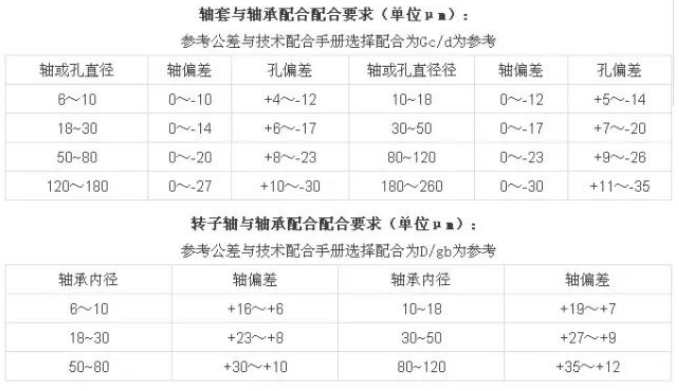

3、电机轴颈和轴套参数检查

电机解体后,拆除电机轴承应对电机轴颈和端盖轴套进行测量,以检测是否有走内外圈的情况,同时对轴颈和轴套的表面光洁度、椭圆度进行检查测量,当表面光洁度不足或椭圆度超标时,轴承将引起变形,造成轴承游隙的改变。

轴颈和轴套的偏差尺寸在下表范围内:

轴套和轴颈过松过紧均对组装的好电机有影响,过松时容易出现跑内、外圈的情况,过紧时压缩轴承的游隙,轴承游隙的改变造成轴承紧力过大,运行中温度偏高继而影响轴承的寿命。

4、轴承安装的注意事项:

4.1轴承选择并对各部件测量后一般采用加热或冷打的方式安装,中大型电机轴承的安装一般采用加热安装,目前多采用轴承加热器进行加热。轴承加热器对轴承进行加热时需要注意加热温度,不是加热温度越高越好。根据轴承厂家资料表明轴承加热温度一般在80~105摄氏度就可以安装。因此加热时需要严格控制温度,轴承加热温度过高容易造成轴承钢材材质变化,影响轴承寿命。

4.2轴承加热器采?的是磁场涡流原理进行加热,因此加热器对轴承的钢材有磁化情况,选用加热器时需选用带退磁功能的轴承加热器进行加热,轴承被磁化后容易吸附铁屑等铁磁物质,在轴承清洗时难以清洗干净,影响轴承的使用寿命。

4.3轴承安装必须到位,清洗轴承需要检查是否清洗干净,盘动轴承无卡塞跳动现象。

4.4轴承安装后需要复查轴承的径向游隙,此时的游隙称作安装游隙,在对新轴承检查时测量的游隙为出厂游隙,当安装后游隙的压缩量过大说明电机轴承的轴颈或轴套配合有问题。

5、润滑脂的选用及加油量:

轴承润滑脂品种繁多,轴承运转速度、负载力的大小及负荷是否均匀对均需要不同类型的润滑脂。一般电厂为统一润滑脂电机统一加一种或两种油脂容易造成电机运行时轴温偏高或润滑效果不理想的情况。

一般来说极压型高粘度油脂应运用在高转速高负载的电机,极压型粘度较低的油脂用于低转速高负载电机。当高粘度油脂用于低转速电机时容易造成油脂润滑不充分(即油脂甩不动)造成电机轴承温度偏高,影响电机轴承寿命。低粘度油脂用于高转速电机时油脂容易被甩出,造成轴承室内缺油,影响电机轴承寿命。因此电机在轴承检修安装中应注意选用合适油脂。

电机轴承加油不是越多越好,油脂过多时,高转速电机由于油脂和轴承、挡油环等部件的摩擦造成电机轴承温度上升,且油脂一点一点的甩出过程中易造成电机轴承温度较大幅度波动,影响检修、运行人员的正确判断。因此轴承的加油量应为轴承油腔容积的1/3~2/3,(3000转/分为1/3;1500转每分为1/2;1000转每分及以下为2/3)。

电机正常运行后根据电机运行时间合理补充油脂,一般加油量在首次较多,其原因为加油管、油盖等处油脂未完全填满,加油初期油脂首先是补充了油脂缺失部分,因此加油时应边加油边听轴承内油脂的润滑声音。

6、其他部件检查:

电机更换轴承检修中对端盖、油盖、止动环、摈帽螺母、挡油环经常是清洗干净后就放一边待装复,其实这些部件的检查测量及其重要,严重的影响电机整机安装的质量。因此在清洗干净后必须进行以下检查测量:

6.1电机端盖、油盖止口是否光滑完整,无磨损或变形,若有需进行修复。

6.2电机油盖止口有磨损时需要上车床加工或更换,车削加工时需要按照原端盖止口高度进行将止口及油盖接合面一刀车出,否则影响装配间隙。

6.3在老轴承拆卸前需对轴承滚珠和弹道磨损进行检查,从而分析轴承在上一个运行周期中是否出现安装偏心等情况,若有在新轴承安装时需要根据实际情况进行调整。

6.4挡油环的安装以挡油环带斜度面靠轴承侧安装,若出现安装反的情况容易造成废油无法排出和轴承摩擦挡油环的情况,造成电机轴承寿命降低;

6.5止动环的定位片无磨损,若有磨损需要更换止动环,否则止动环的位移将造成挡油环松动与电机轴承摩擦。

6.6摈帽螺母的变形在允许范围,正常安装时摈帽螺母不是采用打击的方式进行安装,是采用钩子扳手进行安装。摈帽螺母必须摈紧,并用止动环反扣牢固,否则电机运行中将造成摈帽螺母与油盖摩擦或挡油环和止动环及轴承的摩擦。

7、电机磁场中心的调整:

在理想状态下,即电机运行中轴承的油脂不会被污损和甩出的情况下,电机运行转子的位置是由电机设计的电机磁场中心所固定的,或者说电机没有前后内外油盖,电机在磁场中心平衡后电机仍旧能正常运转。其实我们常见的轴瓦电机就是该类型运行方式,我们可以注意到检修后的轴瓦电机启动瞬间有时候有较大的轴窜后恢复至平稳状态,此时的窜动就是电机在自行寻找电机的磁场中心。

碰到的较多情况是电机检修后单体试运三向振动中唯独轴向振动大或者单体试运状态很好,但是连机械运行是轴向振动明显增加的情况。以上情况的发生多为电机在组装或找中心过程中电机磁场中心位置发生偏移造成。均属于安装问题。

仍旧以磨煤机电机为例,磨煤机电机前端轴承轴套厚度为108mm,电机前轴承厚度为90mm,前轴承两端油盖止口高度为10mm,由此计算可得出电机在组装完成后两油盖无法和轴套合缝,误差高达2mm。询问电机厂一般答复是为了节约材料,加工轴套时选用的是110mm钢板加工,因此有两毫米加工余量,油盖是倒模出来的,按照标准加工止口都是10mm,因此加个垫子就可以了。经常认为原来电机解体后橡皮垫子是多厚的再安装也就用多厚的,或者厚一点也没有关系,或者说不就是2mm间隙吗,我加个两毫米垫子随意套那边就可以弥补了不合缝的问题。然而事实是这样吗?若这样完全可以油盖加工到9mm就可以了,其实这两个毫米的间隙就是电机厂在电机组装过程中用于调节电机磁场中心用的。

那么磁场中心是否有偏差,偏差怎么测量?中大型电机尤其是高压电机在定子和转子铁芯上均设计有导风风道,该设计是为了加强定子和转子的冷却效果,在电动机的设计中定子和转子的导风风道是一一对应的,也就是说电机的磁力中心线若对准后导风风道应完全对齐。

电机在组装完成后应检查电机磁力中心线是否对齐,若磁力中心线向前移动,松开后端轴承油盖并取下前端外油盖的垫子同时加厚前端内油盖的垫子重新安装油盖,对角慢慢收紧油盖螺栓,利用油盖止口将转子向后压至磁力中心线对齐,对齐后拆下油盖测量轴承端面至轴套的距离,根据和油盖止口的厚度偏差重新根据该厚度制作新的垫子,同时根据计算偏差值更换内油盖的垫子。再拆卸后端油盖测量轴承端面至轴套的距离,根据和油盖止口的厚度偏差重新根据该厚度制作新的垫子,同时根据计算偏差值更换后端内油盖的垫子。若磁力中心先线向后移动,则向反方向压即可。注意的是一定要更换 两组油盖的四个垫子才可。

为什么要更换4个垫子才可以?从理论来说更换一个就可以了,电机不是由磁力中心线定位吗?其实不然,更换后端的两个垫子是为了保证后端圆柱滚子轴承的滚子和轴承内圈没有偏移,轴承更好的运转的同时避免后轴承偏移后和挡油环距离不足引起摩擦,造成轴承损坏。前端内油盖更换为合适的垫子是为了防止电机检修后运输或找中心时引起磁力中心线再次偏差造成电机轴向振动大。

因此在开篇中提出的5个问题个人认为是应进行以下回答:

1、电机检修后试运中电机轴承温度高的原因分析为A、选用油脂失误或加油过多;B、轴颈或轴套过紧引起轴承安装蠕变量大,轴承间隙不足;C、轴颈或轴套过松引起轴承走套;D选用轴承错误,间隙系列选择错误。

2、电机检修后试运中电机振动大的原因分析A、轴承清洗不干净,轴承内有异物;B电机地脚没有垫平出现跛脚现象;C、磁力中心线没有对齐;D、电机装配时端盖结合面、油盖结合面等处有变形导致没有安装到位。

3、电机检修后单体试运正常,带机械连轴后振动增加原因分析为A、油盖的垫子配合不合适,在连轴后拖动磁力中心线变化引起,一般表现为轴向振动大幅度增加,水平和垂直振动正常;B中心未找对引起,一般表现为三侧振动均增加。

4、电机运行一段时间后轴承响声异常甚至损坏原因分析为:A、轴承清洗不干净,轴承内有异物;B磁力中心线未完全对齐,虽然轴向振动不大但是电机属于单边磨损,加快轴承损坏;C、轴承质量不行。

5、电机正常运行中补充油脂造成电机轴承温度飙升的原因分析为:A、选用补充油脂失误或加油过多;B、电机加油通道或油脂内有异物进入轴承引起,此时轴承应出现响声异常。

总体来说电动机现场经常进行的检修项目就是更换轴承,从轴承的选型到装配的过程中很容易出现这样那样的遗漏和疏忽继而引起检修完成后故障频发,因此参与检修的人员应根据作业指导书的工序和检修工艺的质量标准一步一步进行工作,切忌不可由于赶工期或原来就是这样的我这样安装没有错的思想误导,造成检修后设备无法正常投运或设备寿命大大降低情况。

来源:防爆云平台

(版权归原作者或机构所有)

Product catalog

Product catalog

Wechat

Wechat

移动端

移动端

Mobile website

Mobile website

Have questions about solutions, products, or other issues?

Please contact us and we will get back to you as soon as possible.

Shandong Zhengyi Bearing Manufacturing Co., Ltd

Address:No. 598-1, North Zhufeng Street, Wafangdian Bearing Industry Park, Dalian City, Liaoning Province

Telephone:+86 635-2876543

Mobile Phone:+86 13561222997 +86 15266876543