-

- hzvberings@gamil.com

- Industry Knowledge

2024-04-17

陈文利

(河南尉氏纺织有限公司)

一、细纱机揩车、维修的目的

细纱机是纺纱的主机,是提高产品质量和产量的主要设备,合理的对细纱机进行揩车维修,能及时清除细纱机在纺纱过程中粘附的飞花、尘屑和油垢;对影响质量的易损、易变形的工艺部件进行检查、修理或按周期进行调换;对揩车维修过程中发现设备上存在的不正常磨损、振动、发热、变形、走动等问题及时解决,减少因细纱机设备状态差,在运转中造成的坏车多、断头多,增加工人劳动强度,增加机配件、原材料的消耗,增加用电量,影响质量和产量等。细纱机经常处于良好的运转状态,细纱机揩车、维修工作非常重要。

二、细纱机的揩车、维修范围

(1)擦清细纱机车头、尾及牵伸齿轮部分并加油。(2)全车各部位揩、擦、扫清。(3)按周期对罗拉盖、锭带盘、轴承、锭子等加油,(4)对钢丝圈、皮辊、皮圈等进行调换。(5)校正喇叭口、吸棉笛、清洁器、导纱动程管位置(6)校正导纱钩、锭子、纲领同心度。(7)检查吊锭的灵活性、吹吸风机的运行状态。(8)平整钢领板高低。

三、细纱机传统的揩车、维修方式的弊端

目前随着市场经济的不断发展,设备管理也正由技术管理向经济管理转变,维修体制已突破传统的束缚,逐渐由事后维修、定期计划维修向以设备状态维修和周期计划维修相结合的方式过渡。

我公司的细纱机,一直执行传统的半个月的定期揩车、维修周期,但是随着不同的纺纱品种、配棉状况、纺纱工艺、车间环境、开车速度等一些问题的影响,半个月的定期揩车、维修周期凸显出很多问题:一方面浪费了大量人力和物力,另一方面增加了细纱机的故障率,影响到了细纱机的性能和质量,同时针对不同纺纱情况下出现的不同问题不能得到及时的处理。基于这些不利因素又为了保证细纱机经常处于良好的工作状态,充分发挥细纱机的运转效率,缩短停车时间,提高纺纱质量,降低维修费用,延长使用寿命,我们在细纱机处于不同情况下的揩车维修项目、周期方面做了大量的工作,我们改变了传统设备维修方法,将揩车维修制度进行创新,将操作清洁与设备揩车、维修结合起来,实施以“以产品质量为中心, 清洁项目责任落实到点,动态维修落实到点,定期维修落实到点”的设备维修管理方式,并取得了很好的效果。

四、细纱机揩车、维修项目的分解和优化

首先我们在揩车、维修项目上按照4方面做了分解和优化。

4.1基于状态下的揩车、维修

4.1.1日常可以进行的清洁项目:

(我们成立了专业细纱清洁工,对以下项目每天一遍按状态进行清洁,使细纱机始终处于良好的清洁状态。)

环锭纺:(1)、清理叶子板、车面积花(2)、清理锭脚、龙筋处积花(3)、车头、车尾、吹吸风机清洁(4)、牵伸皮辊清洁(5)、清理机架、重锤处积花(6)、清洁器积花(7)、锭子回丝(8)、大轴轴承座、錠带盘清洁。

紧密纺另加以下项目:

(9)、张力架附近积花(10)、异型管与小罗拉之间的积花(11)、两端小罗拉轴承处的积花(12)、异型管表面吸气槽、负压接头积花

4.1.2日常进行的状态维护、保养、检修的项目:

(要求操作工在班中发现的不良纱锭进行标识,机修工每天上班后对自己的责任机台巡回检查维修。)

(1)、检查喇叭口位置、导纱动程(2)、检查吸棉笛管高低进出位置(3)、检查齿轮咬合、齿轮状态(4)、检查钳口隔距、浮游区间隙(5)、检查皮辊、皮圈状态、前后位置(6)、检查清洁器缺损(7)、检查气动摇架压力表范围值、单锭加压不良(8)、检查平校钢领板起始、落纱位置、钢领板升降柱运行状态(9)、检查吊锭的工作状态(10)、检查风箱门漏风、吹吸风机吹管嘴位置、高低(11)、检查锭带盘刻度是否一致 (12)、检查叶子板、导纱钩状态

紧密纺另加以下项目: (13)、网格圈是否完好(14)、小罗拉轴承是否损坏(15)、过桥齿轮是否卡花或磨损(16)异型管吸气槽是否积花

4.2需要定期保养、检修的项目:

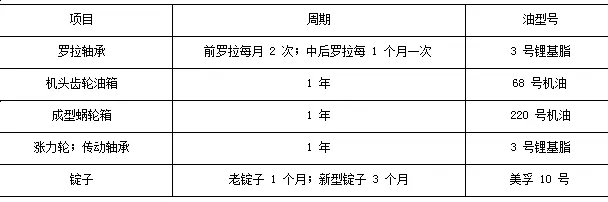

4.2.1加油项目与周期表(按此周期进行)

4.2.2定期清洁、维修项目

(1)、前、中、后罗拉沟槽、轴承死花。(2)、清理锭子回丝、钢领板积花。(3)、清理锭钩挂花、张力盘积花。(4)、做牵吊带、转子处清洁。(5)、清理大轴连接处清洁。(6)、清理大小羊脚处积花(7)、清理摇架、上销、下皮圈和张力架积花。(8)、做钢丝圈清洁器清洁。(9)、检查张力架是否灵活。(10)、更换揩洗、回磨后的皮辊。(11)、检查前、中、后罗拉隔距(重点检修)。(12)、按周期更换上下皮圈(重点检修)。(13)、平校钢领板、叶子板三角铁(重点检修)。(14)、敲?子、吊线(重点检修)

五、细纱机的定期揩车、维修周期调整

基于细纱机揩车、维修项目的分解、优化,我们按照不同纺纱品种、配棉状况、纺纱工艺、车间环境、开车速度在针对细纱千锭时断头、电流、机件积花以及自络纱疵这几方面做了大量的跟踪监测试验,分别制定了不同的定期揩车、维修周期。

5.1不同的纺纱品种:

5.1.1环锭纺:普梳品种纱支高低不同,不同的定期揩车、维修周期:

例如:普梳40S、普梳20S

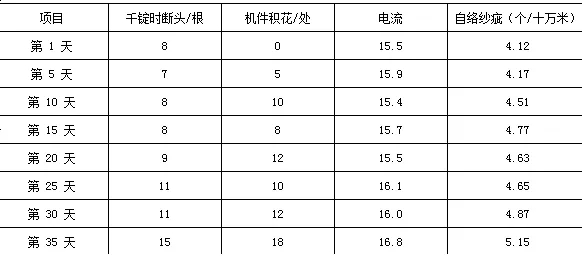

我们针对普梳40S和普梳20S,分别在同一台车上,相同项目上多次跟踪试验:普梳40S 在定期揩车、维修后的不同时期的运行状况

普梳20S 在定期维修、揩车后的不同时期的运行状况

根据以上数据分析:普梳40S、20S 细纱机分别在定期揩车、维修后的第30天和20天各项数据逐步增加,我们初定普梳40S、20S 的细纱机定期揩车、维修周期分别为30天和20天。

5.1.2紧密纺:精梳品种纱支高低不同,定期揩车、维修周期不同。

例如:精梳紧密纺20S、精梳紧密纺40S

紧密纺由于在环锭纺细纱机牵伸区加装集聚装置,设备机件的增加,维修、保养项目相应增加,同时加装的集聚装置后也容易造成牵伸区聚积短绒,这些问题都影响到产品质量。

我们对紧密纺精梳 20S 在定期揩车、维修后进行了跟踪观察,

在定期揩车、维修后的第 5 天查出有 2 个纱锭处于不良状态下纺纱,第 7 天查出有 3 个纱锭处于不良状态下纺纱,也就是说一台车有 3 个纱锭正在生产不合格产品。分别是

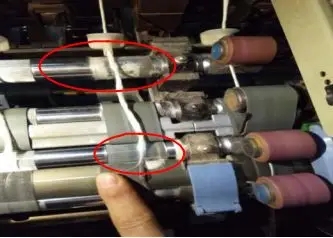

(1)网格圈与张力架之间的积花

(2)网格圈内以及后罗拉上的缠花

(3)下皮圈损伤

同时观察精梳紧密纺40S 在定期揩车、维修第10天时无发现问题,在第15天时发现有3个纱锭处于不良纺纱状态,同时我们又进行了细纱千锭时断头、电流、自络十万米纱疵的统计,精梳紧密纺20S、40S 分别在第7天和第12天有不同程度的增加,根据以上情况我们将精梳紧密纺20S 的定期揩车、维修周期定为 7 天, 精梳紧密纺 40S 的定期揩车、维修周期定为 12 天。

5.1.3不同的配棉、纺纱工艺:精梳品种与普梳品种不同的定期揩车、维修周期。

例如:精梳40S、普梳32S

精梳品种一般情况下使用原棉质量较好,纤维主体长度长、短绒率较低,同时经过精梳机的梳理,又排除大部分短绒,在细纱纺纱过程中游离出纱条的短纤维较少,造成的飞花较少,对细纱机的污染较小。在分别对精梳40S、普梳32S 的细纱千锭时断头、电流、自络十万米纱疵等指标的测试后,分别将精梳40S、普梳32S的定期揩车、维修周期定为30天和25天。

5.2另外我们在车间温湿度变化、细纱锭速差异较大,影响到细纱机的运行及清洁状态时,细纱机的定期揩车、维修周期随之都要做适当的调整。

六、结束语

通过对细纱机揩车维修项目的分解优化,针对不同品种、配棉、纺纱工艺、车间环境分别实施了清洁、状态维修、不同的定期揩车维修相结合的设备维修方式,经过近一年的运行已取得了很好的效果,据统计:与以前采用的传统的半个月的细纱机揩车维修周期相比,设备故障下降33%,设备维修用工下降26%, 机物料下降18%,计划停台率降低2.5%,提高设备的利用率,保证了产品质量,提高了公司的综合效益。

来源:中国纱线网

(版权归原作者或机构所有)

Product catalog

Product catalog

Wechat

Wechat

移动端

移动端

Mobile website

Mobile website

Have questions about solutions, products, or other issues?

Please contact us and we will get back to you as soon as possible.

Shandong Zhengyi Bearing Manufacturing Co., Ltd

Address:No. 598-1, North Zhufeng Street, Wafangdian Bearing Industry Park, Dalian City, Liaoning Province

Telephone:+86 635-2876543

Mobile Phone:+86 13561222997 +86 15266876543